МОдиФиКатоР

Cнижает затраты на эксплуатацию техники за счет:

- Восстановления агрегатов без их разбора

- Увеличения ресурса, снижения аварийности

- Увеличения межсервисного интервала

- Энергосбережения и энергоэффективности

- Улучшения свойств смазочных материалов

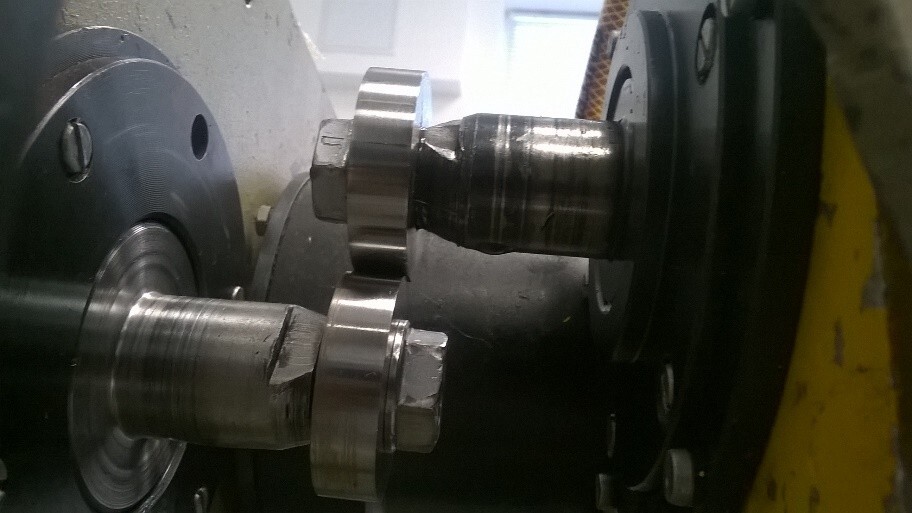

Защитный слой становится единым целым с базовой поверхностью металла, заполняются неровности, царапины и микрозадиры. Новый слой обладает свойствами диэлектрика, что существенно снижает электрохимическую коррозию и водородное изнашивание, очень устойчив к истиранию и динамическим нагрузкам.

УМ уменьшает износ трущихся поверхностей в 3−5 раз, в зависимости от нагрузок. Металлоуглеродная сетка исключает прямой контакт поверхностей и сухое трение, контакт осуществляется углерод по углероду с шероховатостью, превышающей 14 класс.

Применение УМ снижает деградацию основного смазочного материала, продлевая его ресурс до 50%. Применяется во всех типах ДВС и трансмиссий, компрессорах, редукторах, цепных и зубчатых передачах, ТНВД, гидро и пневмосистемах, подшипниках генераторов/вентиляторов/колесных пар, в любых прочих узлах трения. Размер частиц (0.2 мкм) обеспечивает их свободное прохождение через фильтры и исключает возможность осаждения. УМ полностью связывается со структурой металла после 5 моточасов работы агрегата.

УМ применяется в качестве катализатора горения топлива. За счет нанодетонационных разрывов ковалентных связей атомов углерода в условиях вспышки цилиндропоршневой группы, УМ обеспечивает снижение энергии ионизации кислорода, более глубокое окисление топлива и полноту его сгорания.

Первичная обработка упрочняет поверхностный слоя металла. Последующие обработки поддерживают защитные свойства и рекомендуются регулярно при каждом ТО.

Первичную обработку необходимо проводить, растворив УМ в емкости с основной смазкой (моторное/трансмиссионное/гидравлическое масло) и тщательно перемешать.

Общий объём рабочей жидкости (масло + УМ) не должен превышать максимально допустимый уровень, чтобы избежать избыточного давления и возможного повреждения сальников и уплотнительных прокладок.

Перед применением УМ тщательно взболтать флакон в течение 2 минут.

Запрещается смешивать со всеми видами тормозной жидкости!

СОСТАВ: раствор углеродных наноструктур (нанотрубки и фуллерены) в углеводородной жидкости

| Узел обработки | Объем рабочей жидкости, л | Объем УМ (1-е ТО), мл | Объем УМ (2-е ТО), мл |

|---|---|---|---|

| ДВС | 3 | 150 | 60 |

| Передняя вилка | 1.1 | 22 | 17 |

| Топливо | 17 | 17 | 17 |

| Узел обработки | Объем рабочей жидкости, л | Объем УМ (1-е ТО), мл | Объем УМ (2-е ТО), мл |

|---|---|---|---|

| ДВС | 3.6 | 180 | 72 |

| АКПП | 7 | 140 | 105 |

| Топливо | 50 | 50 | 50 |

| Узел обработки | Объем рабочей жидкости, л | Объем УМ (1-е ТО), мл | Объем УМ (2-е ТО), мл |

|---|---|---|---|

| ДВС | 4.5 | 225 | 90 |

| АКПП | 7.3 | 146 | 110 |

| Топливо | 60 | 60 | 60 |

| Узел обработки | Объем рабочей жидкости, л | Объем УМ (1-е ТО), мл | Объем УМ (2-е ТО), мл |

|---|---|---|---|

| ДВС | 7.5 | 375 | 150 |

| АКПП | 11.8 | 236 | 177 |

| Раздаточная коробка | 1.45 | 44 | 29 |

| Передний мост | 1.9 | 57 | 38 |

| Задний мост | 4.2 | 126 | 84 |

| ГУР | 1 | 20 | 15 |

| Топливо | 93 | 93 | 93 |

| Узел обработки | Объем рабочей жидкости, л | Объем УМ (1-е ТО), мл | Объем УМ (2-е ТО), мл |

|---|---|---|---|

| ДВС | 4.5 | 225 | 90 |

| МКПП | 2.2 | 66 | 44 |

| Задний мост | 1.5 | 45 | 30 |

| ГУР | 1.2 | 24 | 18 |

| Топливо | 70 | 70 | 70 |

| Узел обработки | Объем рабочей жидкости, л | Объем УМ (1-е ТО), мл | Объем УМ (2-е ТО), мл |

|---|---|---|---|

| ДВС | 8 | 400 | 160 |

| АКПП | 7 | 140 | 105 |

| Гидравлическая система | 60 | 1200 | 900 |

| Топливо | 60 | 60 | 60 |

| Узел обработки | Объем рабочей жидкости, л | Объем УМ (1-е ТО), мл | Объем УМ (2-е ТО), мл |

|---|---|---|---|

| ДВС | 27 | 1135 | 540 |

| МКПП | 11 | 220 | 220 |

| Передний мост | 4 | 120 | 80 |

| Задние мосты | 16 | 480 | 320 |

| ГУР | 4 | 80 | 60 |

| Топливо | 350 | 350 | 350 |

| Узел обработки | Объем рабочей жидкости, л | Объем УМ (1-е ТО), мл | Объем УМ (2-е ТО), мл |

|---|---|---|---|

| ДВС | 33 | 1650 | 660 |

| РКПП | 16 | 480 | 320 |

| Передний мост | 9 | 270 | 180 |

| Задний мост | 18 | 540 | 360 |

| ГУР | 6 | 120 | 90 |

| Топливо | 900 | 900 | 900 |

| Узел обработки | Объем рабочей жидкости, л | Объем УМ (1-е ТО), мл | Объем УМ (2-е ТО), мл |

|---|---|---|---|

| ДВС | 27 | 1135 | 540 |

| МКПП | 11 | 220 | 220 |

| Передний мост | 4 | 120 | 80 |

| Задние мосты | 16 | 480 | 320 |

| ГУР | 4 | 80 | 60 |

| Гидравлическая система | 400 | 8000 | 6000 |

| Топливо | 200 | 200 | 200 |

| Узел обработки | Объем рабочей жидкости, л | Объем УМ (1-е ТО), мл | Объем УМ (2-е ТО), мл |

|---|---|---|---|

| ДВС | 27 | 1350 | 540 |

| Ходовые редукторы | 11 | 330 | 220 |

| Поворотный редуктор | 4 | 120 | 80 |

| Гидравлическая система | 239 | 4780 | 3585 |

| Топливо | 340 | 340 | 340 |

| Узел обработки | Объем рабочей жидкости, л | Объем УМ (1-е ТО), мл | Объем УМ (2-е ТО), мл |

|---|---|---|---|

| ДВС | 55 | 2750 | 1100 |

| Гидросистема (подъём кузова + рулевое) | 250 | 5000 | 3750 |

| Планетарные редукторы | 30 | 900 | 600 |

| Трансмиссия | 30 | 900 | 600 |

| Тормозная гидросистема | 25 | 500 | 375 |

| Топливо | 1000 | 1000 | 1000 |

| Узел обработки | Объем рабочей жидкости, л | Объем УМ (1-е ТО), мл | Объем УМ (2-е ТО), мл |

|---|---|---|---|

| Двигатели | 60 | 3000 | 1200 |

| Главный редуктор | 40 | 1200 | 800 |

| Промежуточный редуктор | 6 | 180 | 120 |

| Хвостовой редуктор | 5 | 150 | 100 |

| Гидравлическая система | 16 | 320 | 240 |

| Топливо | 1870 | 1870 | 1870 |

| Узел обработки | Объем рабочей жидкости, л | Объем УМ (1-е ТО), мл | Объем УМ (2-е ТО), мл |

|---|---|---|---|

| Главные двигатели | 292 | 14600 | 5840 |

| Азимутальные колонки | 2200 | 44000 | 33000 |

| Дизель-генератор | 30 | 1500 | 600 |

| Гидросистема палубных механизмов (лебёдка/кнехты/пины/кран) | 500 | 10000 | 7500 |

| Маслобак/циркуляция FiFi-насоса/муфт | 30 | 600 | 450 |

| Топливо | 70000 | 70000 | 70000 |

| * Объемы рабочей жидкости и УМ могут варьироваться в зависимости от моделей установленного оборудования | |||

| Узел обработки | Объем рабочей жидкости, л | Объем УМ (1-е ТО), мл | Объем УМ (2-е ТО), мл |

|---|---|---|---|

| Главные двигатели (Wartsila 6L20 1200 кВт) | 3960 | 198000 | 79200 |

| Дизель-генераторы (Volvo Penta D13 332 кВт) | 90 | 4500 | 1800 |

| Аварийный дизель-генератор (D7 90 кВт) | 23 | 1150 | 460 |

| Винто-рулевые колонки | 4500 | 90000 | 67500 |

| Палубные якорно-швартовные механизмы | 670 | 13400 | 10050 |

| Локальная гидравлика крана/люков | 100 | 2000 | 1500 |

| Топливо | 250000 | 250000 | 250000 |

| * Объемы рабочей жидкости и УМ могут варьироваться в зависимости от моделей установленного оборудования | |||

| Узел обработки | Объем рабочей жидкости, л | Объем УМ (1-е ТО), мл | Объем УМ (2-е ТО), мл |

|---|---|---|---|

| Главный двигатель (MAN B&W 6G60ME-C) | 19000 | 950000 | 380000 |

| Дизель-генераторы (MAN 8L21/31, 3 шт) | 4200 | 210000 | 84000 |

| Стернтруб | 3200 | 64000 | - |

| Рулевое устройство | 210 | 4200 | - |

| Топливо | 3500000 | 3500000 | 3500000 |

| * Объемы рабочей жидкости и УМ могут варьироваться в зависимости от моделей установленного оборудования | |||

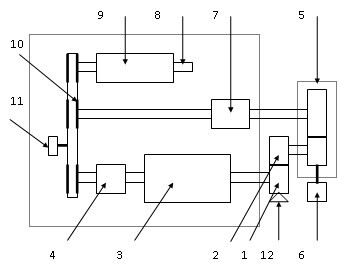

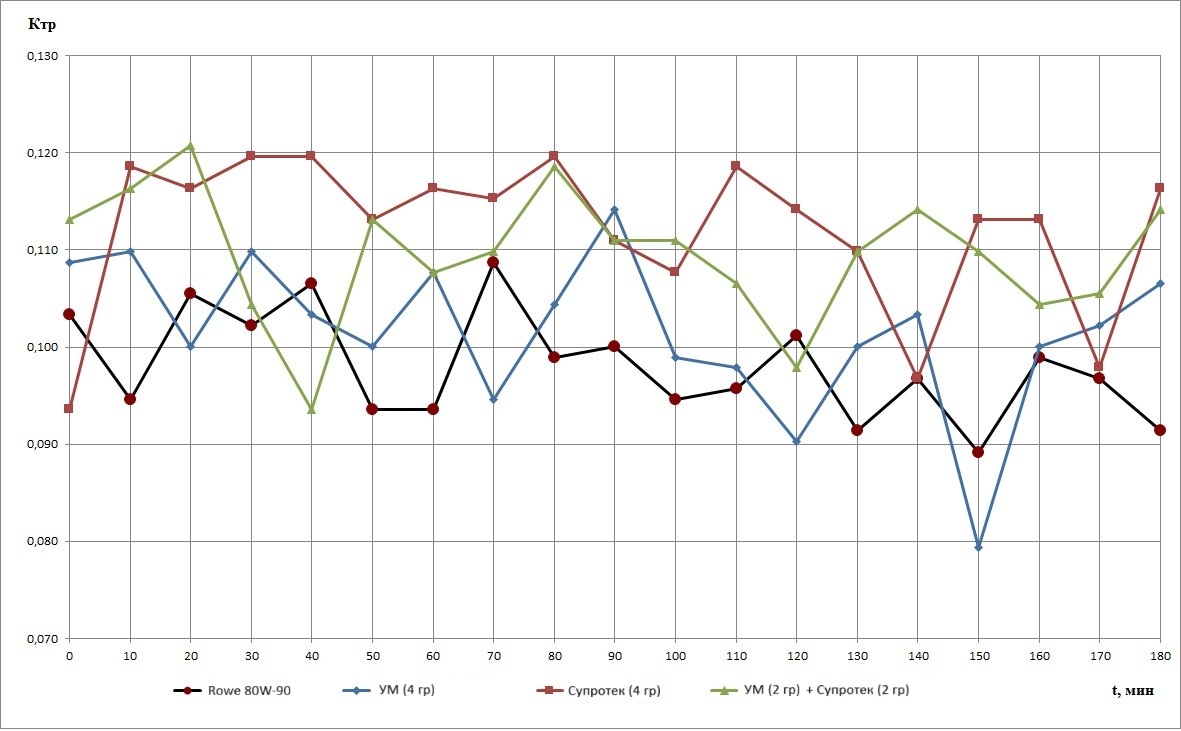

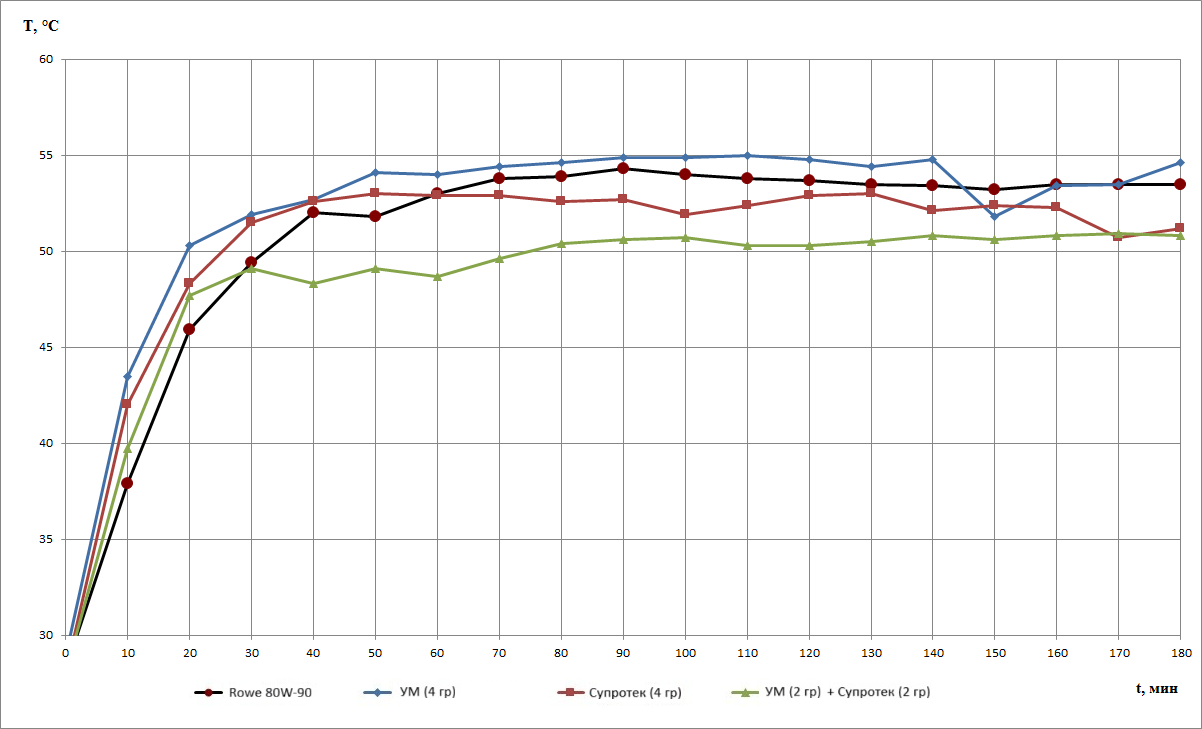

Испытания проводились на машине трения ИИ-5018. Сравнивались характеристики базового трансмиссионного масла Rowe 80W-90 и масел с добавлением Углеродного Модификатора, присадки «Супротек», а также их комбинации.

Схема: «диск по диску с проскальзыванием 15 %».

Образец: d = 50 мм, h = 12 мм.

Контробразец: d = 50 мм, h = 10 мм.

Материал: сталь 30ХГСА, закалка, шлифовка (Ra = 0,2–0,3 мкм).

Смазка: разбрызгивание подвижным образцом, погружённым в масло на 1–2 см (объём 200 мл).

Режим работы:

- частота вращения n = 1200 мин⁻¹ (V ≈ 0,47 м/с)

- нагрузка P = 700 Н

- продолжительность испытаний – 180 минут

Регистрируемые параметры:

- момент сопротивления трения M (Н·м)

- нагрузка P (Н)

- температура масла в камере T (°С)

- число циклов N

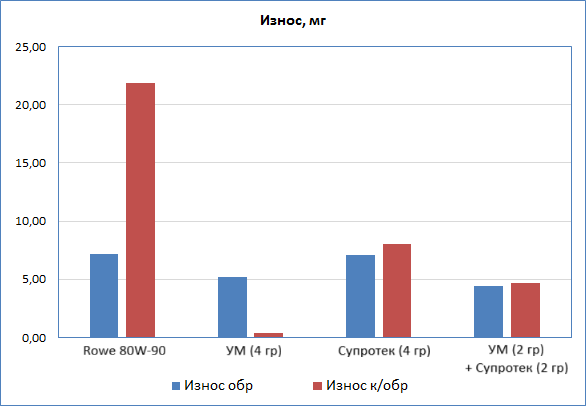

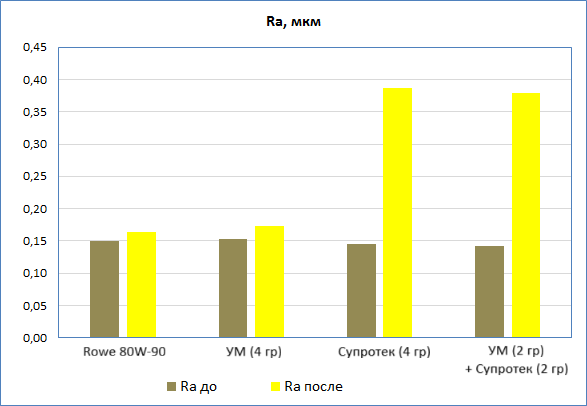

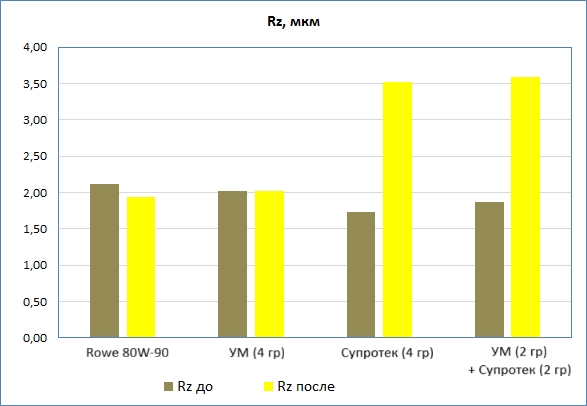

Износ образца (нижнего диска – Δmo) и контробразца (верхнего диска – Δmк/o) определялся взвешиванием до и после испытаний на аналитических весах АВ210М-01А с погрешностью до 0,1 мг, площадь лунки контробразца определялась методом фотосъёмки и программным планиметрированием с погрешностью до 1 мм².

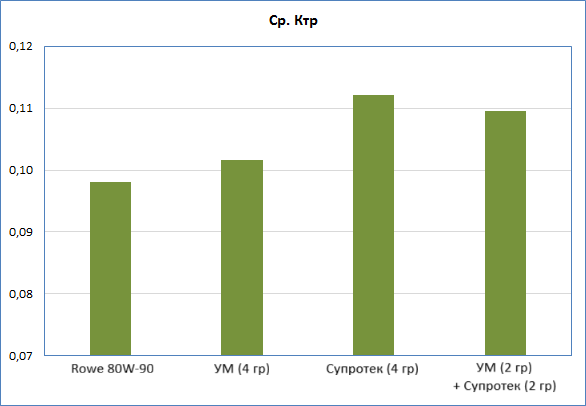

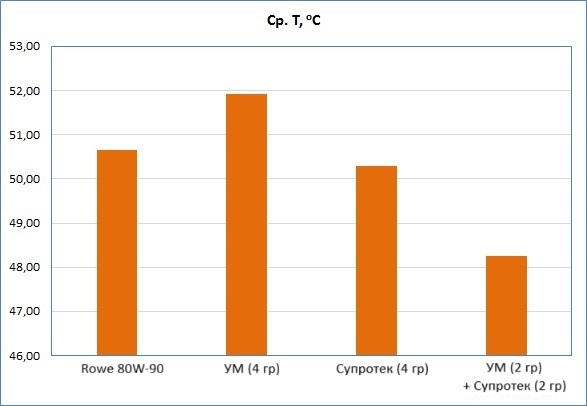

Таблица 1. Значения коэффициента трения, температуры и износа для различных составов масла.

| Масло / присадка | Ктр ср. | T ср., °C | Износ обр., мг | Износ к/обр., мг | Ra до, мкм | Rz до, мкм | Ra после, мкм | Rz после, мкм |

|---|---|---|---|---|---|---|---|---|

| Rowe 80W-90 | 0,098 | 50,6 | 7,2 | 21,9 | 0,151 | 2,115 | 0,164 | 1,935 |

| УМ (4 г) | 0,102 | 51,9 | 5,2 | 0,4 | 0,153 | 2,020 | 0,173 | 2,020 |

| Супротек (4 г) | 0,112 | 50,3 | 7,1 | 8,0 | 0,146 | 1,725 | 0,387 | 3,515 |

| УМ (2 г) + Супротек (2 г) | 0,110 | 48,3 | 4,4 | 4,7 | 0,143 | 1,865 | 0,379 | 3,590 |

Добавление Углеродного Модификатора в трансмиссионное масло Rowe 75W-90 незначительно увеличивает коэффициент трения и температуру масла, при этом снижает суммарную интенсивность изнашивания примерно в 5 раз.

Присадка «Супротек» увеличивает коэффициент трения примерно на 14 %, однако незначительно снижает температуру масла и уменьшает интенсивность износа примерно в 2 раза.